Er is bij menig engineer relatief veel onbekend met betrekking tot de onderliggende techniek en de toepasbaarheid voor iedere applicatie achter de sproeiers. Het principe is over het algemeen wel duidelijk, echter wanneer het gaat om de keuze van de ultieme sproeier voor de toepassing is vaak niet bekend dat de details het eindresultaat bepalen.

Er is bij menig engineer relatief veel onbekend met betrekking tot de onderliggende techniek en de toepasbaarheid voor iedere applicatie achter de sproeiers. Het principe is over het algemeen wel duidelijk, echter wanneer het gaat om de keuze van de ultieme sproeier voor de toepassing is vaak niet bekend dat de details het eindresultaat bepalen.

Om hier enige duidelijkheid in te creëren is hier achtergrondinformatie beschreven. Het overzicht is niet compleet en is vooral niet bedoeld om een keuze voor de juiste sproeier te kunnen maken op basis van de verstrekte informatie. Voor vragen of technische ondersteuning is het raadzaam om contact op te nemen met een van onze engineers.

Neem contact op met ons.

Er zijn vele soorten vloeistofsproeiers voor evenzovele toepassingen; uiteenlopend van landbouwtoepassingen tot aan allerhande applicaties in de industrie. Het gaat te ver om alle typen, kenmerken en hun gebruikstoepassingen op deze website te behandelen. Wij zullen ons hier beperken tot de sproeiers welke gebruikt worden in de industrie en dan voornamelijk die typen welke hun toepassing vinden in gaswassers welke worden gebruikt voor de gasreiniging om emissie van (kwalijke) stoffen te voorkomen.

Zie: Optimalisatie Sproeisystemen

De sproeiers welke hier besproken zullen gaan worden zijn modellen en uitvoeringsvormen en toepassingen welke functioneren op basis van één medium en uitsluitend vloeistoffen. Dit overzicht zal zeker niet volledig zijn maar is vooral bedoeld om een toelichting te bieden op de beschreven typen. De selectie en indeling van de sproeiers gebeurt op basis van het sproeibeeld. Dit komt omdat het sproeibeeld vaak de toepassing en de bijbehorende kenmerken bepalen. De typen sproeiers welke met regelmaat gebruikt worden zijn de navolgende:

- Vlakstraalsproeiers;

- Holkegelsproeiers;

- Volkegelsproeiers.

Vlakstraalsproeiers

Het sproeibeeld van vlakstraalsproeiers ziet eruit als een scherpe lijn welke veroorzaakt wordt door interne flow karakteristieken. De vloeistofverdeling wordt bepaald door de vorm en de grootte van de sproeiopening. Het sproeibeeld is direct voor de sproeier een vloeistoffilm en zal verder van de sproeiopening weg veranderen in vele druppeltjes. Vanwege deze laatste eigenschap zijn vlakstraalsproeier uitermate geschikt voor oppervlaktereiniging. Dit type sproeier wordt dan ook toegepast voor de hoge druk reinigingssystemen.

Het sproeibeeld van vlakstraalsproeiers ziet eruit als een scherpe lijn welke veroorzaakt wordt door interne flow karakteristieken. De vloeistofverdeling wordt bepaald door de vorm en de grootte van de sproeiopening. Het sproeibeeld is direct voor de sproeier een vloeistoffilm en zal verder van de sproeiopening weg veranderen in vele druppeltjes. Vanwege deze laatste eigenschap zijn vlakstraalsproeier uitermate geschikt voor oppervlaktereiniging. Dit type sproeier wordt dan ook toegepast voor de hoge druk reinigingssystemen.

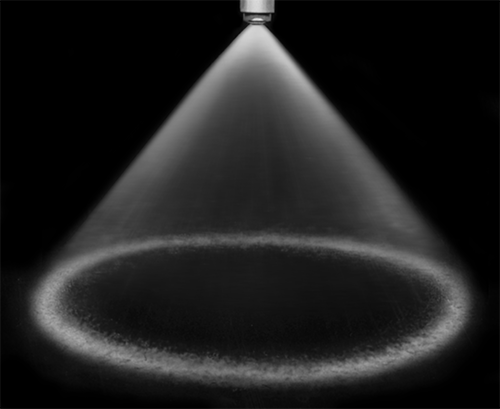

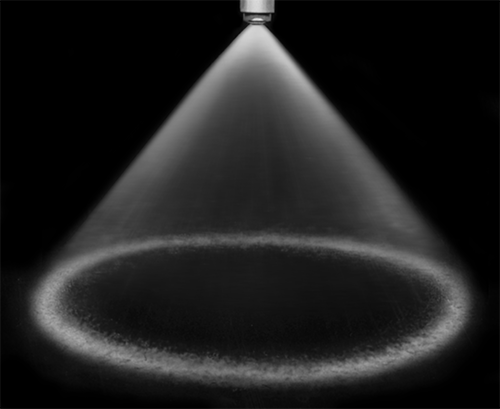

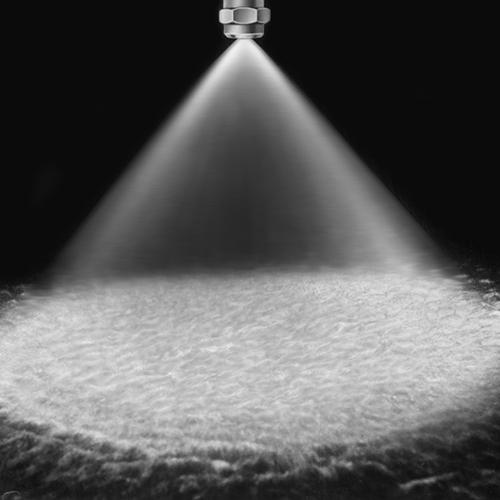

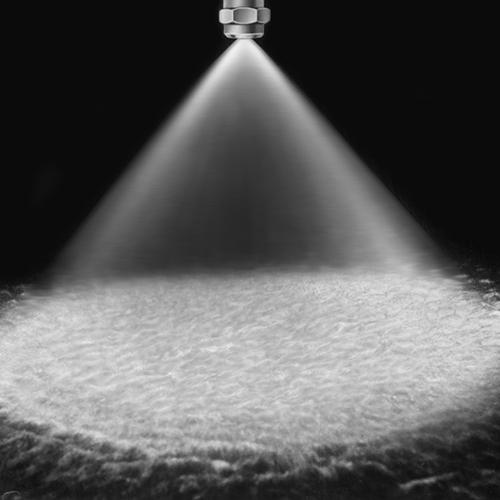

Holkegelsproeiers

Dit type sproeier is behoorlijk geliefd vanwege een heel belangrijke eigenschap namelijk: druppelgrootte. Holkegels produceren namelijk fijnere druppels dan welke andere typen hydraulische (één fase) sproeiers. Het grootste voordeel van fijne druppels is dat het oppervlak van alle gecumuleerde druppeltjes enorm groot is in relatie tot de andere genoemde typen. Dit kenmerk is vooral van belang bij de volgende applicaties:

Dit type sproeier is behoorlijk geliefd vanwege een heel belangrijke eigenschap namelijk: druppelgrootte. Holkegels produceren namelijk fijnere druppels dan welke andere typen hydraulische (één fase) sproeiers. Het grootste voordeel van fijne druppels is dat het oppervlak van alle gecumuleerde druppeltjes enorm groot is in relatie tot de andere genoemde typen. Dit kenmerk is vooral van belang bij de volgende applicaties:

- Stofneerslag;

- (Product)koeling; (Perslucht koeltunnel)

- Gasreiniging;

- Chemische reacties;

- Luchtconditionering.

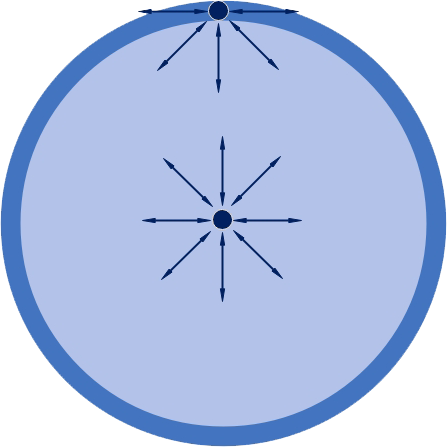

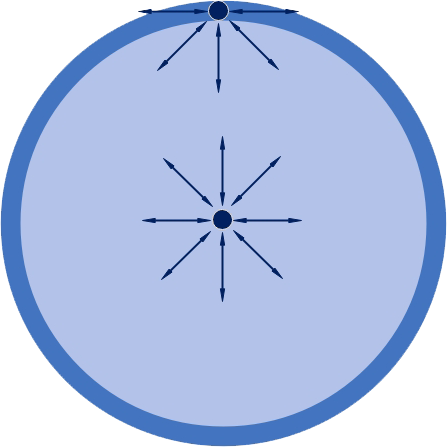

Er zijn twee typen holkegelsproeiers; axiale en tangentiële intrede. De inkomende vloeistofstroom bij axiale sproeiers is in lijn met de aansluiting waarbij de vloeistof in de sproeier door een specifiek wervellichaam in rotatie wordt gebracht. Deze roterende vloeistofstroom wordt vervolgens via een sproeieropening in de omgeving versproeid waarbij de vorm van een holle kegel ontstaat. Axiale holkegelsproeiers creëren de fijnste druppels van alle typen.

Tangentiële (of excentrische) holkegelsproeiers zijn veel eenvoudiger qua constructie dan de axiale sproeiers. Een tangentiële inkomende vloeistofstroom brengt deze in rotatie waardoor de cilindrische binnenzijde van de sproeier voorzien wordt van een vloeistoffilm welke invloed heeft op de grootte van de druppel. Wanneer de vloeistoffilm via de sproeiopening uit de sproeier gedrukt wordt ontstaat een kegelvormig sproeibeeld. Excentrische holkegelsproeiers zijn veel minder verstoppingsgevoelig dan axiale typen vanwege hun laterale intrede en daardoor het ontbreken van een wervellichaam.

De holkegelsproeiers worden - vanwege hun homogene sproeibeeld met de fijne druppeltjes - door Ravebo met name toegepast in gaswassers en quenchers.

Zie: Gasbehandeling

Volkegelsproeiers

Volkegelsproeiers worden voor de meest uiteenlopende applicaties toegepast. Deze sproeiers hebben ook een kegelvormig sproeibeeld waarbij hier echter de conus volledig gevuld is met druppels. Dit betekent dat de volkegelsproeier de eerste keus is wanneer een egale oppervlakte besproeiing of vloeistofdistributie gevraagd wordt. In tegenstelling tot holkegelsproeiers produceren volkegelsproeiers een vrij grove druppel welke een grotere kinetische energie bezitten in vergelijk tot de holkegels. Hierdoor is de impact op het te besproeien oppervlak veel groter. Vanwege deze eigenschappen wordt dit type sproeier dan ook veel gebruikt voor reinigingstoepassingen.

Volkegelsproeiers worden voor de meest uiteenlopende applicaties toegepast. Deze sproeiers hebben ook een kegelvormig sproeibeeld waarbij hier echter de conus volledig gevuld is met druppels. Dit betekent dat de volkegelsproeier de eerste keus is wanneer een egale oppervlakte besproeiing of vloeistofdistributie gevraagd wordt. In tegenstelling tot holkegelsproeiers produceren volkegelsproeiers een vrij grove druppel welke een grotere kinetische energie bezitten in vergelijk tot de holkegels. Hierdoor is de impact op het te besproeien oppervlak veel groter. Vanwege deze eigenschappen wordt dit type sproeier dan ook veel gebruikt voor reinigingstoepassingen.

Net zoals bij holkegelsproeiers zijn volkegels uitgevoerd als axiale en tangentiële sproeiers. Beide typen hebben een wervellichaam welke de roterende vloeistroom breken. Zonder deze elementen zou de sproeier een holkegelbeeld geven.

Volkegelsproeiers worden door Ravebo voornamelijk toegepast in scrubbers met een gepakt bed vanwege hun goede vloeistofdistributie en -verdeling.

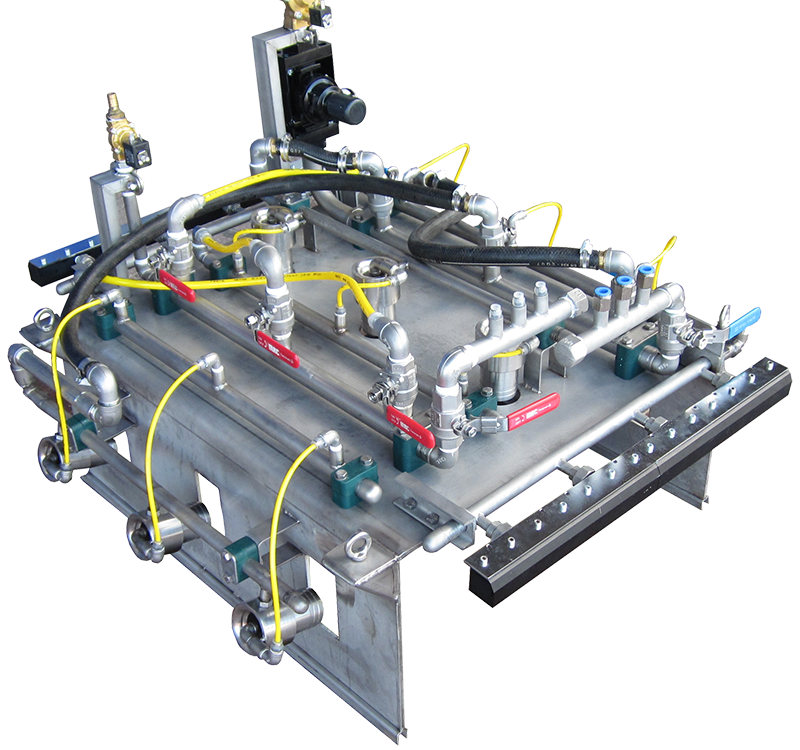

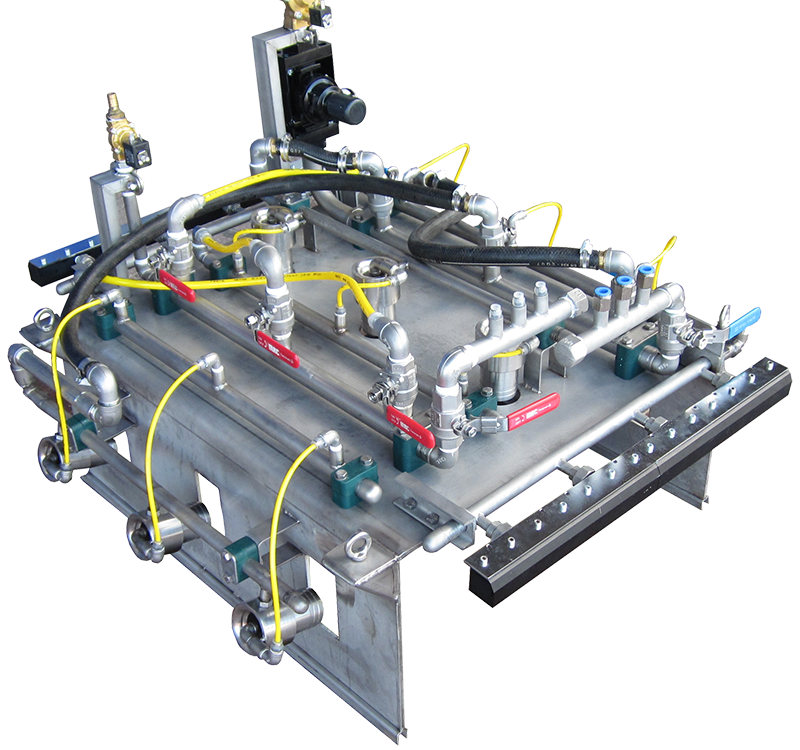

Ravebo Koeltunnel - koelen van geëxtrudeerde profielen.

Het principe van de Ravebo koeltunnel berust op het feit dat gebruik wordt gemaakt van verdampingswarmte van water. Om deze koeling te bewerkstelligen wordt in deze koeltunnel gebruik gemaakt van sproeiers welke zeer fijne druppels genereren. Deze fijne druppels worden direct tegen het warme, geëxtrudeerde profiel gesproeid waardoor een deel van de druppels direct verdampt. Om deze verdamping sneller te laten verlopen wordt er tevens een grote hoeveelheid lucht in de tunnel meegeblazen. Deze volumestroom wordt opgewekt met venturis welke werken volgens het principe dat er door middel van een geringe hoeveelheid perslucht een dynamische onderdruk wordt opgewekt. Door deze onderdruk worden grote hoeveelheden omgevingslucht aangezogen. Door dit principe is de koeling veel effectiever dan wanneer dit geschiedt door met veel water te “spoelen”.

Het principe van de Ravebo koeltunnel berust op het feit dat gebruik wordt gemaakt van verdampingswarmte van water. Om deze koeling te bewerkstelligen wordt in deze koeltunnel gebruik gemaakt van sproeiers welke zeer fijne druppels genereren. Deze fijne druppels worden direct tegen het warme, geëxtrudeerde profiel gesproeid waardoor een deel van de druppels direct verdampt. Om deze verdamping sneller te laten verlopen wordt er tevens een grote hoeveelheid lucht in de tunnel meegeblazen. Deze volumestroom wordt opgewekt met venturis welke werken volgens het principe dat er door middel van een geringe hoeveelheid perslucht een dynamische onderdruk wordt opgewekt. Door deze onderdruk worden grote hoeveelheden omgevingslucht aangezogen. Door dit principe is de koeling veel effectiever dan wanneer dit geschiedt door met veel water te “spoelen”.

Algemene informatie over sproeiertechniek

De belangrijkste nozzle parameters zijn:

- Debiet;

- Sproeihoek;

- Vloeibare dekking;

- Straalkracht (impact);

- Druppelgrootte en druppelspectrum.

Sproeier karakteristiek wordt voornamelijk beïnvloed door de volgende fysieke kenmerken:

- Druk;

- Specifieke dichtheid van de vernevelde vloeistof;

- Viscositeit;

- Oppervlaktespanning;

- Temperatuur.

Effect van de soortelijke massa op de verneveling

Als de soortelijk massa van de vernevelde media verandert, verandert ook het debiet. Om een voorbeeld te geven, het volumedebiet neemt af als een medium met een hogere viscositeit wordt verneveld. In dat geval kan het nieuwe debiet worden berekend met behulp van de factor "x" in de onderstaande formule.

ρw = soortelijke massa water

ρm = soortelijke massa van het te versproeien medium

Vw = debiet van het water

Vm = debiet van het medium

Berekening van de faktor

Berekening debiet

Viscositeit

Viscositeit is een maat voor de weerstand van een vloeistof tegen vervorming onder wrijvingsspanning. Dit is gebaseerd op wrijving tussen moleculen in de vernevelde vloeistof. Het wordt algemeen gezien als "dikte", of weerstand tegen gieten. Viscositeit beschrijft de interne weerstand van een vloeistof tegen stroming en kan worden beschouwd als een maat voor vloeistofwrijving. Hoe groter de wrijving, hoe taaier de vloeistof. Dit betekent voor het sproeipatroon dat de sproeihoek en de druppelgrootte onderhevig zijn aan viscositeitsveranderingen. Vernevelen betekent de transformatie van een vloeistof in kleine druppels door versnelling. De innerlijke wrijving vertegenwoordigt de weerstand van de vloeistof tegen vervorming. Als de vernevelde vloeistof een hogere viscositeit heeft dan water, wordt de druppelgroottediameter grover. Er zijn twee mogelijkheden hoe dit effect kan worden omgedraaid om het sproeibeeld en druppelgrootte te verbeteren bij het vernevelen van vloeistoffen met hogere viscositeiten dan water.

- Door de druk te verhogen, neemt het debiet net zo snel toe als de kwaliteit van het sproeibeeld;

- Bij het verwarmen van vloeistoffen daalt de viscositeit. Dit verbetert ook het sproeibeeld.

Bij 200 mPas moet de verneveling worden ondersteund door het gebruik van perslucht in zogenaamde pneumatische sproeiers om voldoende druppelvorming en -verdeling te bereiken. Het sproeibeeld wordt sterk beïnvloed als de viscositeitswaarde meer dan 500 mPas is. Er zijn geen fijne druppeltjes meer, maar vloeistofstraaltjes. Er is geen goede manier om vloeistoffen te vernevelen bij viscositeitswaarden boven 2.000 mPas.

Drukverschil, Systeemdruk, Absolute Druk

Vaak is er verwarring over de betekenis van deze drie termen. Maar er is een duidelijk verband tussen alle termen, die kunnen worden beschreven met behulp van een kleine formule:

- Drukverschil druk Δp,

- Systeemdruk p(s),

- Absolute druk p(a),

Drukverschil betekent de druk boven de atmosferische druk die bij de opening van de sproeiers wordt opgewekt. Drukverschil is een functie van de absolute druk minus de systeemdruk. Dit laatste is vaak gelijk aan de atomosferische druk, maar er zijn ook verschillende toepassingen waarbij verneveling plaatsvindt onder tegendruk. In die gevallen is het essentieel om het drukverschil te berekenen met behulp van de werkelijke systeemdruk, omdat het volumedebiet een functie is van het drukverschil. In bepaalde gevallen wordt de term bedrijfsdruk gebruikt. Deze term kan verwijzen naar het drukverschil of naar de absolute druk. In dat geval is een "gage" drukreferentie soms nuttig. Deze referentie meet de druk ten opzichte van de lokale atmosfeer.

Invloed van temperatuur en oppervlaktespanning

Beide parameters hebben een verwaarloosbare invloed op de verneveling. Temperatuur wordt belangrijk bij het vernevelen van visceuse vloeistoffen. Verneveling werkt alleen goed binnen specifieke grenzen van de viscositeitsschaal. Deze beperkingen kunnen worden verschoven door de temperatuur van de visceuse vloeistof te verhogen, omdat een hogere temperatuur ervoor zorgt dat de visositeit daalt. In de natuurkunde is oppervlaktespanning een effect binnen de oppervlaktelaag van een vloeistof waardoor de laag zich gedraagt als een elastische plaat. Oppervlaktespanning wordt veroorzaakt door de aantrekkingskracht tussen de moleculen van de vloeistof, als gevolg van verschillende intermoleculaire krachten. In het grootste deel van de vloeistof wordt elk molecuul gelijk in alle richtingen getrokken door naburige vloeibare moleculen, wat resulteert in een nettokracht gelijk aan nul. Aan het oppervlak van de vloeistof worden de moleculen naar binnen getrokken door andere moleculen dieper in de vloeistof, maar er zijn geen vloeibare moleculen aan de buitenkant om deze krachten in evenwicht te brengen, dus de oppervlaktemoleculen zijn onderhevig aan een innerlijke kracht van moleculaire aantrekkingskracht die wordt gecompenseerd door de weerstand van de vloeistof tegen compressie. Er kan ook een kleine aantrekkingskracht naar buiten zijn veroorzaakt door luchtmoleculen, maar omdat lucht veel minder dicht is dan de vloeistof, is deze kracht verwaarloosbaar.

Beide parameters hebben een verwaarloosbare invloed op de verneveling. Temperatuur wordt belangrijk bij het vernevelen van visceuse vloeistoffen. Verneveling werkt alleen goed binnen specifieke grenzen van de viscositeitsschaal. Deze beperkingen kunnen worden verschoven door de temperatuur van de visceuse vloeistof te verhogen, omdat een hogere temperatuur ervoor zorgt dat de visositeit daalt. In de natuurkunde is oppervlaktespanning een effect binnen de oppervlaktelaag van een vloeistof waardoor de laag zich gedraagt als een elastische plaat. Oppervlaktespanning wordt veroorzaakt door de aantrekkingskracht tussen de moleculen van de vloeistof, als gevolg van verschillende intermoleculaire krachten. In het grootste deel van de vloeistof wordt elk molecuul gelijk in alle richtingen getrokken door naburige vloeibare moleculen, wat resulteert in een nettokracht gelijk aan nul. Aan het oppervlak van de vloeistof worden de moleculen naar binnen getrokken door andere moleculen dieper in de vloeistof, maar er zijn geen vloeibare moleculen aan de buitenkant om deze krachten in evenwicht te brengen, dus de oppervlaktemoleculen zijn onderhevig aan een innerlijke kracht van moleculaire aantrekkingskracht die wordt gecompenseerd door de weerstand van de vloeistof tegen compressie. Er kan ook een kleine aantrekkingskracht naar buiten zijn veroorzaakt door luchtmoleculen, maar omdat lucht veel minder dicht is dan de vloeistof, is deze kracht verwaarloosbaar.

Oppervlaktespanning zorgt ervoor dat vloeistoffen een minimaal oppervlak vormen zonder de invloed van externe krachten. Dat is de reden voor de samenhang van druppels in een cirkelvorm. De oppervlaktespanning wordt gemeten in newtons per meter [N/m], wordt weergegeven door het symbool α of Ɣ of Ţ en wordt gedefinieerd als de kracht langs een lijn van eenheidslengte loodrecht op het oppervlak of kracht dat per eenheidsgebied wordt verricht. Om druppels te produceren, is het noodzakelijk om de grens tussen deze intermoleculaire vloeistofkrachten te doorbreken om de potentiële energie van de vloeistoffen te verhogen. Na de verneveling wordt deze energie opgeslagen in een veelvoud aan druppels met een algeheel oppervlak dat veel groter is dan voorheen. In sproeitechniek wordt dit uitgevoerd door de pomp.

Oppervlaktespanning heeft een verwaarloosbaar effect op holkegel- en volkegelsproeiers. Het effect op vlakstraalsproeiers resulteert in een kleinere sproeibreedte. Anders geredeneerd neemt de sproeibreedte toe wanneer de oppervlaktespanning daalt.

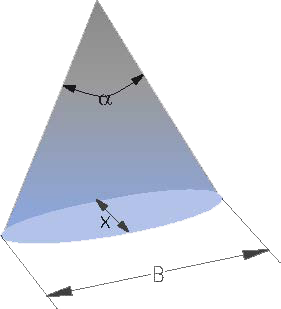

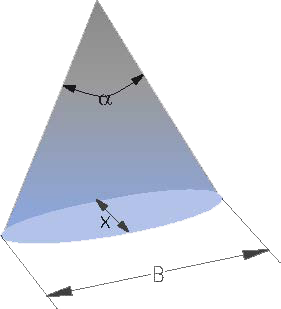

Sproeihoek

De sproeihoek wordt direct na de opening van de sproeiopening bepaald. Bij hogere sproeiafstanden is het aan te raden om de sproeibreedtediagrammen te gebruiken op basis van gemeten waarden. De aerodynamische weerstand, de wrijving, de werkdruk en verschillende ballistische invloeden hebben gevolgen op het sproeipatroon en het besproeide oppervlak. De sproeibreedte is niet evenredig is met de druk. Door de druk te verhogen wordt het sproeipatroon eerst breder en daarna smaller als de druk verder toeneemt. Dit is typisch voor de meeste type sproeiers.

De sproeihoek wordt direct na de opening van de sproeiopening bepaald. Bij hogere sproeiafstanden is het aan te raden om de sproeibreedtediagrammen te gebruiken op basis van gemeten waarden. De aerodynamische weerstand, de wrijving, de werkdruk en verschillende ballistische invloeden hebben gevolgen op het sproeipatroon en het besproeide oppervlak. De sproeibreedte is niet evenredig is met de druk. Door de druk te verhogen wordt het sproeipatroon eerst breder en daarna smaller als de druk verder toeneemt. Dit is typisch voor de meeste type sproeiers.

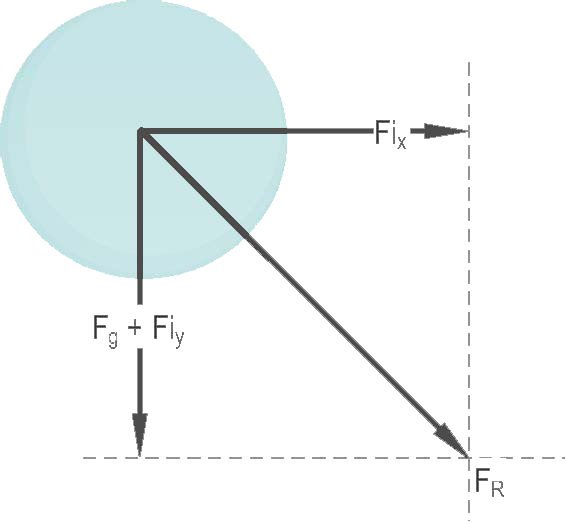

Zodra druppels de sproeiopening verlaten, wordt hun route uitgevoerd door een horizontale en een verticale krachtcomponent. De zwaartekracht F en de kracht Fi, gegenereerd door de werkdruk, vormen de totale kracht naar de verticale as. De horizontale kracht Fix wordt gegenereerd door de impuls in die richting tijdens het verlaten van de opening van de sproeier. De baan van de druppel wordt bepaald door de resulterende kracht FR. Bij grotere sproeiafstanden neemt de invloed van de zwaartekracht toe. De vluchtgradiënt wordt steiler. De theoretisch sproeibreedte wijkt steeds meer af van de werkelijkheid. Dat is de reden waarom het aan te raden is om gemeten spuitbreedtes te gebruiken tijdens het werken met grotere sproeiafstanden. Formule voor het bepalen van de sproeihoek:

Formule voor het bepalen van de sproeihoek:

Deze formule geldt tot sproeiafstanden van 500 – 600 mm.

Vloeistofdistributie

Een gelijkmatige vloeistofverdeling is voor veel applicaties erg belangrijk, om dit doel te bereiken is het noodzakelijk om meerdere sproeiers naast elkaar uit te lijnen, omdat stand alone sproeiers standaard een parabolische vloeistofverdeling produceren. Door overlapping komen de vloeistofdebieten samen en geven een bijna gelijkmatige vloeistofverdeling.

Sproeikracht (Impact)

Sproeikracht of impact verwijst naar de algehele kracht van de sproeistraal, die het besproeide oppervlak beïnvloedt. De impact wordt gemeten in [N/mm2]. Bij het uitvoeren van impact- of impactverdelingsmetingen passeert een zeer gevoelige sensor met een vooraf gedefinieerde snelheid door de sproeistraal. De sensorgegevens worden overgebracht naar een computer waar de gegevens worden verwerkt en opgeslagen. De effectverdelingsmeting toont de uniformiteit van de sproeikracht voor verschillende gebieden in de vloeistofstraal. Deze gegevens zijn erg belangrijk voor bijvoorbeeld hogedruksproeiers. Hoog rendement bij het transformeren van pompenergie naar reinigingskracht is van het grootste belang.

Sproeikracht of impact verwijst naar de algehele kracht van de sproeistraal, die het besproeide oppervlak beïnvloedt. De impact wordt gemeten in [N/mm2]. Bij het uitvoeren van impact- of impactverdelingsmetingen passeert een zeer gevoelige sensor met een vooraf gedefinieerde snelheid door de sproeistraal. De sensorgegevens worden overgebracht naar een computer waar de gegevens worden verwerkt en opgeslagen. De effectverdelingsmeting toont de uniformiteit van de sproeikracht voor verschillende gebieden in de vloeistofstraal. Deze gegevens zijn erg belangrijk voor bijvoorbeeld hogedruksproeiers. Hoog rendement bij het transformeren van pompenergie naar reinigingskracht is van het grootste belang.

Invloedsfactoren

Sproeihoek en sproeidiepte:Om een zeer efficiënte impact te krijgen ingeval van schoonmaken is het belangrijk om een zeer scherpe straal te creëren. Hoe kleiner en scherper het impactgebied, des te beter de impactefficiëntie. De beste resultaten kunnen worden bereikt door optimalisatie van de straalstabilisator en de sproeieropening om de spuitdiepte zo klein mogelijk te houden. Druk: Het verhogen van de druk verbetert over het algemeen de impact, maar dat hangt af van de druklimieten van de specifieke sproeier. In plaats van de druk te verhogen of de sproeier te vervangen, is het soms beter om het debiet te verhogen. Debiet: In alle gevallen geeft het verhogen van het debiet een hogere impact. Impact is een lineaire functie van het debiet, dat betekent dat als je het debiet verdubbelt, de impact ook verdubbeld wil worden.

Sproeiafstand: Druppels die door de lucht gaan ervaren wrijving en vertragen. Hogere kinetische energie van de voortbewegende druppel (respectievelijk de snelheid van de druppels) verhoogt de energie die vrijkomt wanneer de druppel tegen het oppervlak botst. Om de impact te maximaliseren betekent dit dat de snelheid en hoeveelheid druppels per oppervlakte-eenheid zo hoog mogelijk moet zijn. De functie tussen spuitafstand en oppervlak is gelijk aan de impact van de spray. Theoretisch is het volgende van toepassing: door de afstand te verdubbelen zal het impactgebied gekwadrateerd worden.

Druppelgrootte en spectrum

Voor veel toepassingen is de druppelgrootte en het gecreëerde druppelspectrum essentieel. Een nauwkeurige meetinrichting voor dit doel is de PDA (Phase Doppler Anemometer). Dit apparaat maakt het mogelijk om de druppelgrootte en druppelsnelheid gelijktijdig te bepalen. Het is mogelijk om een volledige simulatie van sproeiereigenschappen te krijgen. Als gevolg van de inhomogeniteit van het druppelspectrum kunnen druppelkenmerken alleen worden beschreven met behulp van specifieke parameters. Een van de bekendste parameters is de Sauter diameter d32.

Sauter Diameter

Het sproeibeeld van elke sproeier bevat een reeks verschillende druppelgroottes. Er zijn veel manieren om de gemiddelde druppelgrootte in een bepaalde sproeibeeld uit te drukken. De Sauter diameter is een getal dat wordt gebruikt om de gemiddelde druppelgrootte uit te drukken in termen van de gemiddelde verhouding tussen volume en oppervlakte van de druppels. Omdat het gaat om oppervlakte, is de Sauter diameter een goede manier om massaoverdracht in processen te beschrijven. De Sauter diameter is de diameter van een hypothetische druppel waarvan de verhouding tussen volume en oppervlakte gelijk is aan die van het gehele sproeibeeld.

Ravebo adviseert op basis van eigen technische kennis en jarenlange ervaring als ontwerper en constructeur van gaswassers klanten over de mogelijkheden en de toepassingen van industriële sproeiers. Een niet te onderschatten aspect is het optimaliseren van bestaande installaties; de sproeiertechniek evolueert en de nieuwe beschikbare technieken en materialen kunnen bijdragen aan de gewenste procesverbeteringen.